Quel applicateur de doublure convient le mieux à votre usine ? Une version pratique

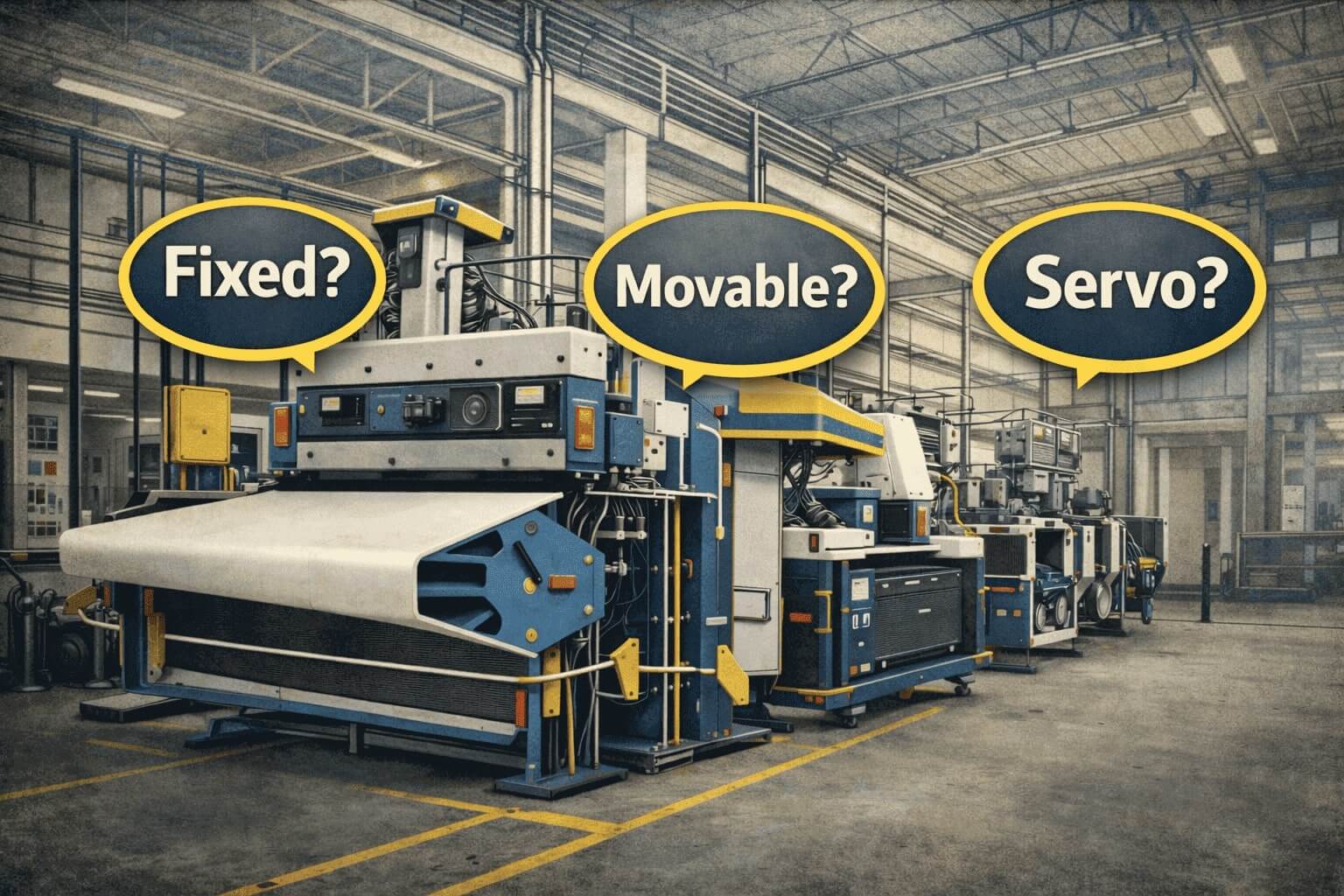

Comment choisir le bon système : Comparatif des applicateurs de doublure

Pour bien comparer les applicateurs de doublure, il est essentiel d’évaluer le rapport volume/vitesse, le nombre de lignes de production et la qualité de finition des bords souhaitée. Il faut également tenir compte de l’orientation des panneaux : certains applicateurs sont plus performants sur les lignes horizontales, tandis que d’autres sont optimisés pour le traitement vertical. La propreté avant expédition est cruciale, car un excès d’adhésif ou des fibres détachées peuvent engendrer des problèmes de manutention et de pose. Lors de la comparaison, il est important de prendre en compte les capacités d’automatisation, le temps de changement de format et les objectifs de disponibilité globale afin de garantir une production constante. Le système adapté offrira un équilibre optimal entre efficacité, précision et fiabilité, permettant aux fabricants d’atteindre leurs objectifs de production tout en assurant un produit fini propre et professionnel.

Comparaison des applicateurs Quick Liner (solution la plus adaptée selon le scénario)FIXE – Ligne unique dédiée ; production prévisible

- FIXE – Ligne unique dédiée ; courses prévisibles

Pourquoi : stabilité à toute épreuve, changements de production minimaux.

Points forts : châssis BOSCH-ALU fixe, frein réglable, rouleaux de pressage INOX pour une adhérence homogène.

- MOBILE – Une machine partagée entre les lignes

Pourquoi : flexibilité et alignement rapide.

Points forts : mobilité sur roues, réglages rapides de la hauteur et de la tension.

- MOBILE + Fil chaud – Bord intérieur de qualité supérieure et moins de découpe

Pourquoi : bord de revêtement net et droit ; réduction des déchets.

Points forts : découpe au fil chaud intégrée + tous les avantages de la version MOBILE.

- MOBILE + Servomoteur – Vitesses maximales et longues productions

Pourquoi : tension constante du revêtement et alimentation synchronisée.

Points forts : servomoteur, adhérence homogène à haut débit, compatible avec les rouleaux de grand diamètre (selon le modèle).

- APPLICATION PAR LE BAS – Lamination par le bas

Pourquoi : résolution des contraintes géométriques sur les grands panneaux/lignes.

Points forts : application ascendante stable avec une pression uniforme.

- HAUT vs BAS – Flexibilité maximale

Pourquoi : passage d’une lamination ascendante à une lamination descendante en fonction des produits.

Points forts : configuration bidirectionnelle, reconfiguration rapide.

- FEUTRE + FEUILLE DE PROTECTION – Expédition et manutention propres

Pourquoi : la doublure reste impeccable jusqu’à l’installation.

Points forts : lamination par feuille en une seule étape.

- PRÉVENTION DE LA CAPILLARITÉ (Intégration automatique à la ligne) – Usines à haut volume et fonctionnement en plusieurs équipes

Pourquoi : homogénéité et disponibilité optimales à grande échelle.

Points forts : commandes servo-motorisées, rouleaux de pressage pneumatiques, IHM/PLC programmable, changement automatique de rouleaux, découpe au fil chaud.

Liste de vérification des spécifications d’ARU pour vous aider à comparer les applicateurs de liner avant l’achat

- Hauteur de ligne (espacement C)

- Diamètre maximal des rouleaux

- Vitesse requise (contrôle de tension C, servomoteur ?)

- Qualité du bord (fil chaud)

- Orientation (haut/bas)

- Filtre de protection nécessaire

- Ancrage/mobilité

- Alimentation/pneumatique

- Intégration IHM/PLC (sécurité C, marquage CE)

FAQ

- Fixe ou mobile ? Fixe = ligne dédiée ; mobile = utilisation partagée entre plusieurs lignes avec alignement rapide.

- Quand faut-il un servomoteur ? À haute vitesse et sur de longues distances, lorsque la tension constante et une adhérence parfaite sont essentielles.